Controllo qualità

Proponiamo macchine per il controllo qualità manuali o da posizionare in linea, siamo in grado di eseguire:

- controllo porosità

- controllo planarità

- controllo dimensionale 2D

Il sistema permette un'analisi dell'intera superficie di ogni pezzo al fine di identificare porosità sulle superfici lavorate meccanicamente.

Il sistema di illuminazione viene studiato ad hoc per consentire un'identificazione corretta delle porosità evitando l'interferenza della luce ambientale.

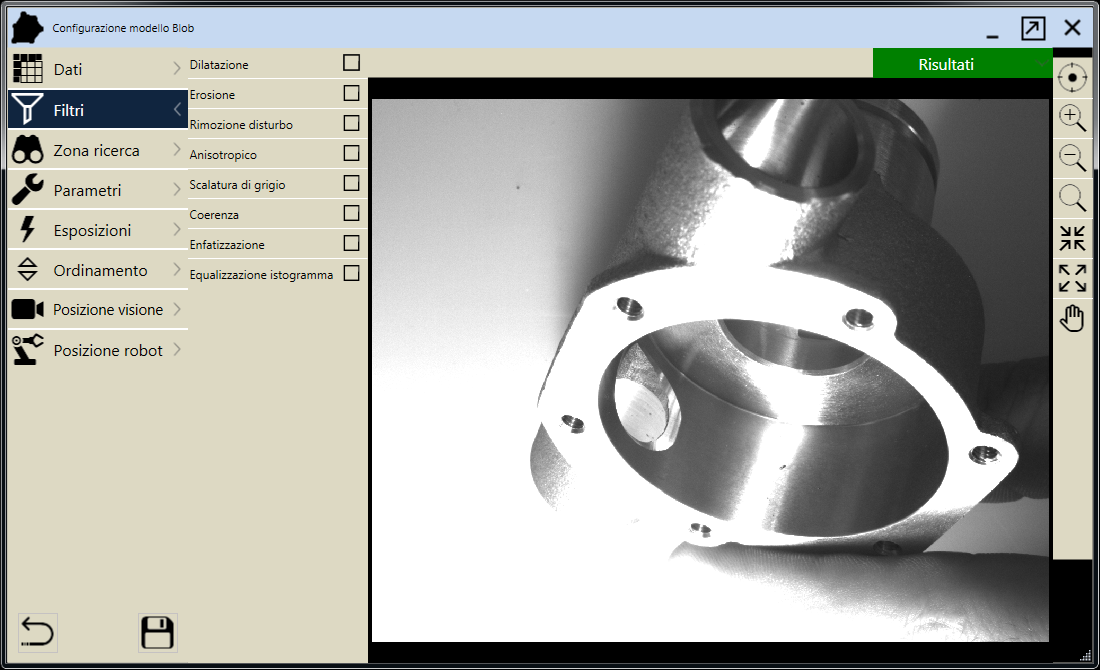

In fase successiva all'acquisizione dell'immagine è possibile utilizzare una serie di filtri che consentono una manipolazione dell'immagine stessa al fine di migliorarne la qualità per una più corretta identificazione dei difetti.

Esempio 1: Applicazione filtri

|

Immagine non filtrata |

Immagine filtrata |

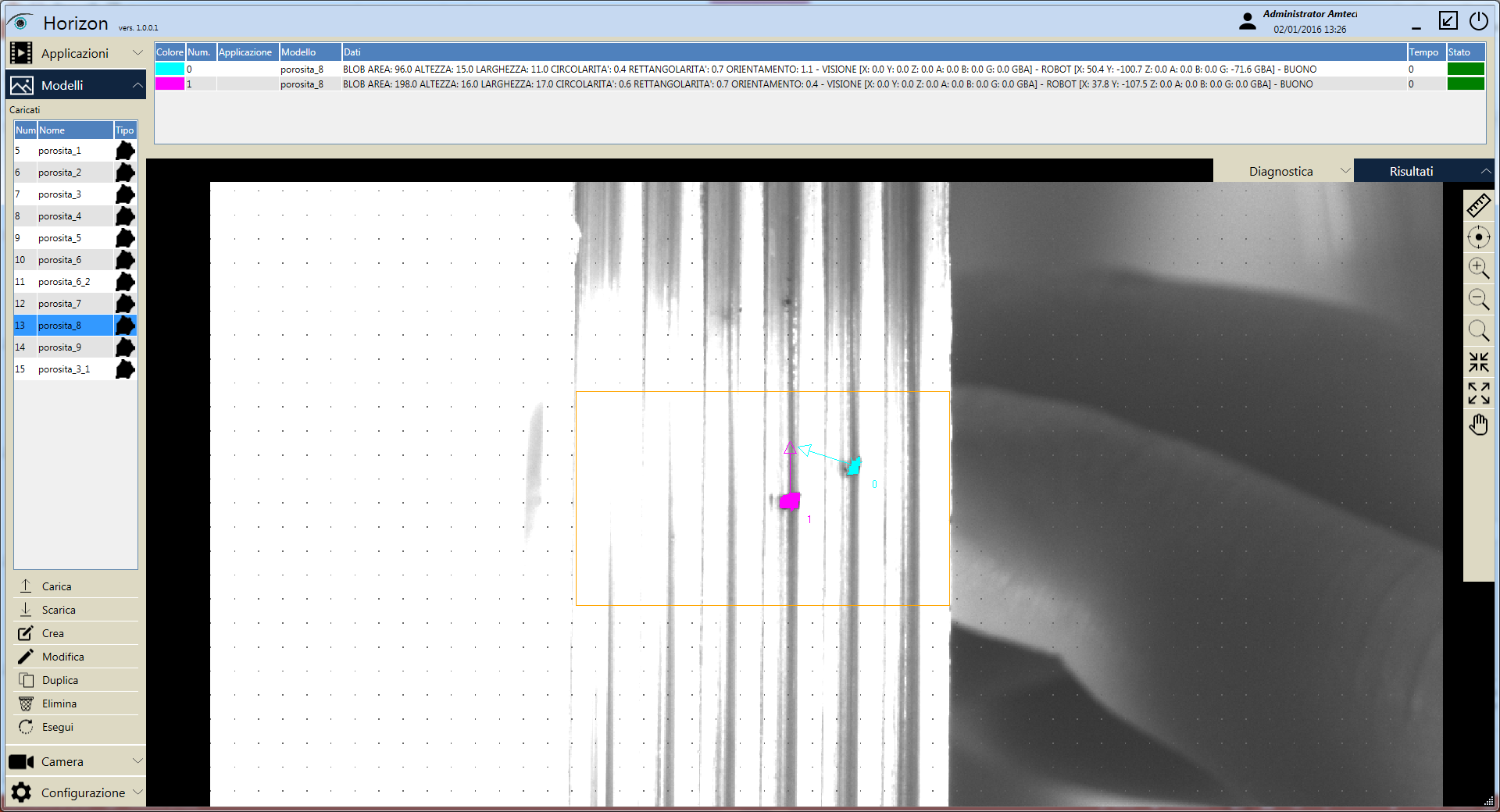

Il riconoscimento della porosità è basato sull'analisi delle macchie di colore, ciò permette l'identificazione di porosità aventi forma e dimensioni completamente variabili. Nel sistema è possibile impostare vincoli fisici alle dimensioni delle porosità al fine di classificare il particolare analizzato come buono o scarto.

Esempio 2: Configurazione parametri

Il sistema è in grado di identificare più porosità contemporaneamente, fornendo informazioni relative ad ogni elemento travato.

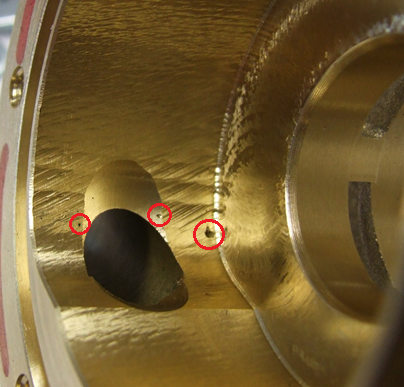

Esempio 3: Ricerca di molteplici porosità

|

Immagine reale

|

Riconoscimento porosità |

Esempio 4: Individuazione impurità con alluminio

|

Immagine reale |

Riconoscimento porosità |

Utilizzando una telecamera calibrata è possibile impostare i vincoli dimensionali direttamente in mm anziché in pixel, favorendo così l'utilizzo del sistema da parte dell'operatore.

Un sistema con telecamere 2D può essere utilizzato per un controllo dimensionale sia in termini di misurazioni che di completezza dell'oggetto in esame.

Esempio 1: Misurazioni

Esempio 2: Controllo completezza con profilo

In questo esempio si utilizza il modello 2D a ricostruzione di profilo per verificate la completezza dei pezzi. Sfruttando il valore dell'indice di qualità è possibile discriminare i pezzo buoni ed i pezzi scarti.