Sistemi di visione

HORIZON

Il sistema di visione con guida robot Horizon è un grado di lavorare con le seguenti tipologie di camere:

KEYENCE

Utilizziamo anche il sistema di visione Keyence sia per guida robot sia nelle applicazioni di controllo qualità.

![]()

In entrambi i sistemi si adottano le elaborazioni delle immagini che permettono un abbattimento dell'influenza della luce ambientale.

È possibile l'utilizzo contemporaneo di diverse camere, la velocità di acquisizione dipende dal tipo e dalla risoluzione di camera.

Nel sistema è prevista una fase di preprocessing dell'immagine al fine di ridurre i disturbi ed aumentarne la qualità.

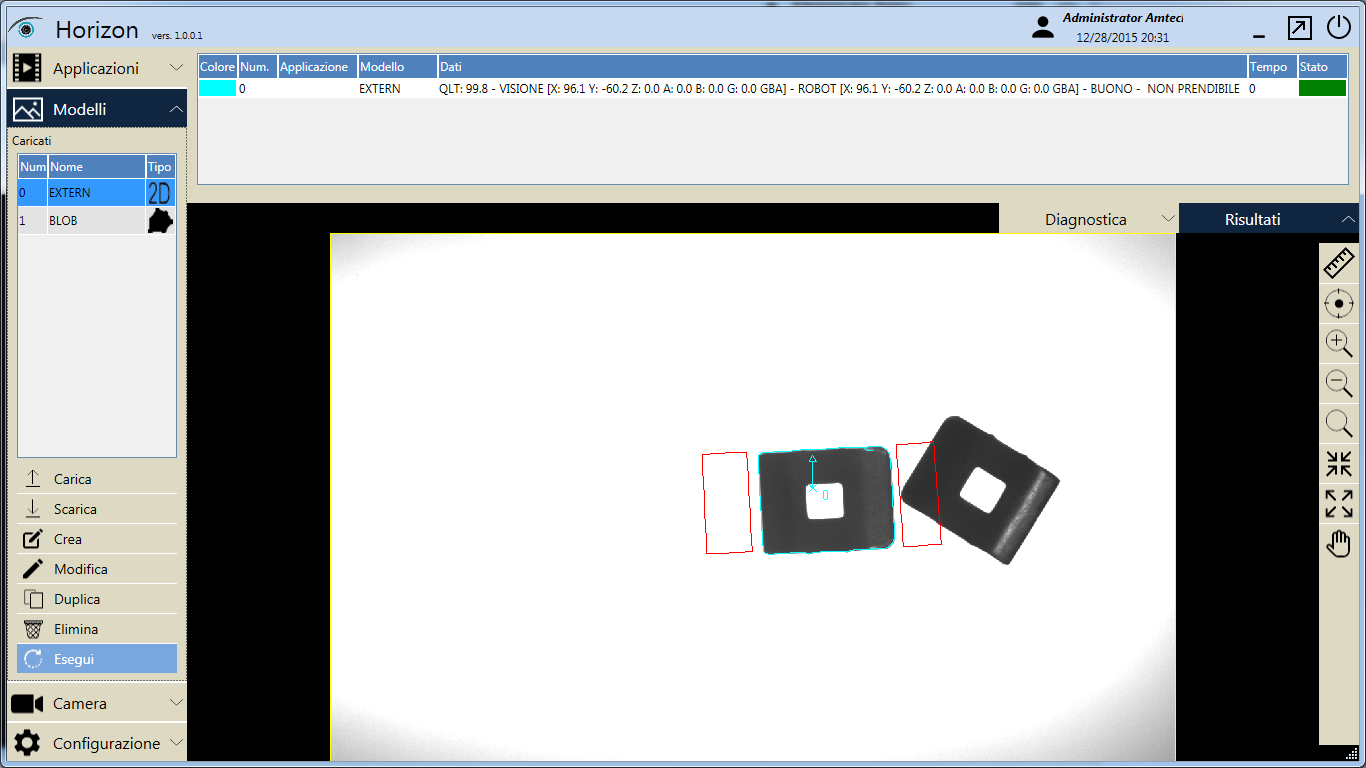

Esempio 1: Ricostruzione di profilo

Al modello sono associate delle aree per la valutazione della possibilità di presa del pezzo in base alla loro occupazione da parte di altri pezzi.

Nell'immagine sottostante una delle due aree risulta occupata da un pezzo ed il sistema identifica il pezzo come non prendibile.

Il sistema è in grado di riconoscere e decodificare le seguenti tipologie di codice 1D/2D:

- Barcode

- Datamatrix ECC 200

- QR code

- Micro QR code

- Aztec code

- PDF 417

All'interno della medesima area inquadrata possono essere presenti molteplici codici che il sistema distingue sia per tipo che per posizione, ed decodifica correttamente.

Esempio 1: Decodifica Barcode

In questo esempio il sistema riconosce la presenza di due oggetti con codifica, posizione, angolo di rotazione e decodifica differenti.

Esempio 2: Decodifica Datamatrix

La capacità di decodifica del codice 2D si estende anche a codici realizzati a laser o con punzonatrice, il sistema sfrutta al massimo la tolleranza agli errori intrinseca dei codici 2D stessi al fine di garantire una corretta decodifica anche nei casi più estremi, come per esempio la lettura di Datamatrix punzonati che subiscono un processo di sabbiatura.

Il sistema è in grado di fornire la classificazione del grado di lettura secondo vari standard per:

- Datamatrix ECC 200

- QR code

- Micro QR code

- Aztec code

- PDF 417

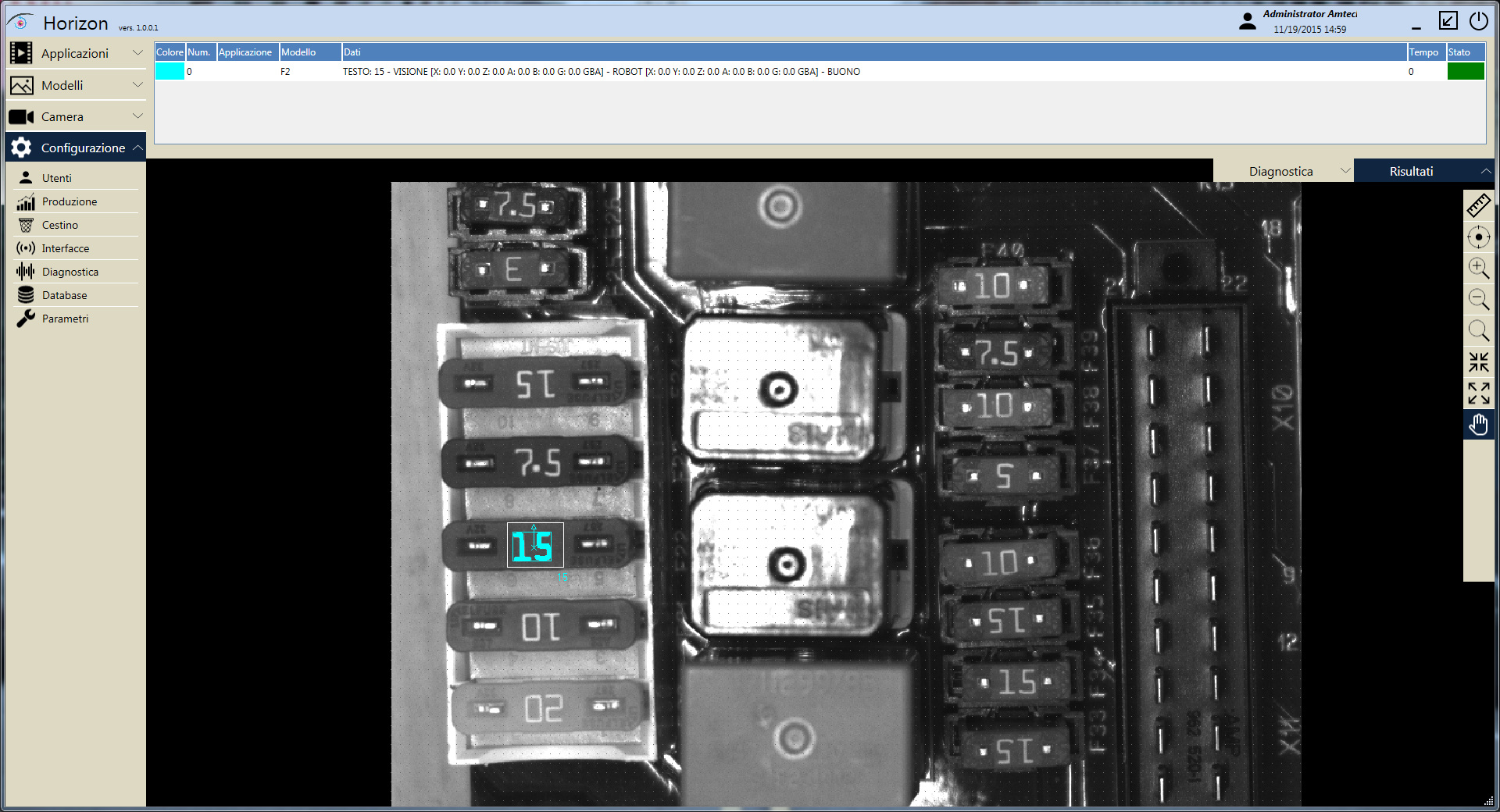

Il sistema è in grado di riconoscere e decodificare correttamente le sequenze di caratteri nei seguenti casi:

- Etichette stampate

- Serigrafia su pezzo

- Marcatura a laser

- Marcatura a micropunti

- Marcatura a tamburo

- Caratteri in rilievo

Per una corretta identificazione della scritta è possibile:

- identificare la posizione della scritta

- il suo orientamento rispetto all'asse orizzontale

- le dimensioni dei singoli caratteri

- il contenuto della stringa

Il risultato della decodifica è la sequenza di caratteri in codifica ASCII che il sistema ha identificato.

Esempi: